Electronique FAQ

Je rencontre une oxydation de mes cadres en cuivre après le durcissement final. Je ne veux pas soumettre mes assemblages à un nettoyage à l'acide rigoureux et augmenter mes coûts. Existe-t-il des alternatives ?

Il s'agit d'un problème courant auquel les entreprises d'assemblage de circuits intégrés ont été confrontées. Le post-moulage, le durcissement final et la cuisson sont réalisés par lots dans un four. Les températures de ce processus peuvent dépasser 200 degrés celcius et, dans une atmosphère d'air, conduisent à l'oxydation des cadres en cuivre.

La meilleure solution consiste à utiliser une atmosphère inerte dans le four de post-moulage. La plupart des fours standard pour ce processus ne sont pas conçus pour utiliser une atmosphère inerte. Il existe plusieurs fournisseurs qui fabriquent des fours à atmosphère inerte pour ce processus. Le niveau idéal de ppm d'O2 pour ce procédé est <1000 ppm. À ces niveaux de ppm d'O2, il est possible d'obtenir un bon durcissement final et d'éliminer l'oxydation des cadres en cuivre et en plomb. Le coût initial de remplacement des fours peut être légèrement prohibitif ; cependant, le coût global de possession sera réduit et la qualité de l'assemblage sera améliorée, sans parler de l'élimination des problèmes environnementaux potentiels liés à l'élimination de l'oxyde de cuivre par décapage à l'acide et le nettoyage à l'eau désionisée.

Air Products propose un système intelligent de contrôle de l'azote (INCS) qui peut surveiller les niveaux de ppm d'O2 dans le four de polymérisation et maintenir un niveau constant de ppm d'O2 tout en contrôlant la consommation d'azote gazeux. Demandez à Air Products d'évaluer vos procédés et de vous aider à passer à un procédé de durcissement post-moulage sous atmosphère inerte.

Nous constatons un mauvais débit de sous-remplissage dans nos assemblages de puces retournées. Quelle est la cause possible et existe-t-il une solution qui pourrait être mise en œuvre pour améliorer notre processus de sous-remplissage ?

Nous évaluons actuellement l'utilisation de fil de cuivre à la place du fil d'or dans notre processus d'assemblage des fils. Dans notre conversion du fil d'or au fil de cuivre, nous avons mis en place l'utilisation de la formation de boules de formage de gaz (5 % H2 / 95 % N2). Devons-nous former du gaz pour le fil de cuivre ?

We are currently evaluating the use of copper wire in place of gold wire in our wire bonding assembly process. In our conversion from gold to copper wire, we implemented the use of forming gas (5% H2/95% N2) form ball formation. Do we need forming gas for copper wire?

C'est une question qui a été posée par le passé et la formation de billes à air libre (FAB) à l'aide de gaz de formage (5 % H 2 / 95 % N 2) est très courant pour les fils de cuivre. Le FAB utilisant du cuivre a été étudié et, bien que la plupart des gens croient que le cuivre ne s'oxyde pas ; cependant, c'est le cas. Si le FAB est effectué dans l'air, vous rencontrerez une fine couche d'oxyde sur la bille et vous aurez besoin d'une plus grande force de la liaison entre le fil et le bloc d'interconnexion du circuit intégré (IC). Cette force plus importante peut provoquer des micro-fissures sous le tampon d'interconnexion, ce qui est difficile à observer et à voir dans certains procédés de connexion de fils en cuivre. Pour éviter la formation de cette couche d'oxyde, un gaz de formage est fortement recommandé.

Air Products peut fournir plusieurs options d'approvisionnement pour le gaz de formage, des cadres de bouteilles pré-mélangés aux systèmes de mélange sur site. Nous avons la connaissance et l'expertise pour fournir des solutions en toute sécurité pour vos processus d'assemblage de circuits intégrés et pour améliorer vos processus.

Quelle est la meilleure façon de réduire l'écume formée dans un procédé de soudure à la vague sans plomb (alliage SAC) ?

Préoccupé par les problèmes de redistribution et à la recherche d'une fenêtre de traitement plus large ?

L'assemblage HDI (cartes d'interconnexion haute densité) avec des composants de petite géométrie peut poser de nombreux problèmes d'assemblage. Avec les composants plus petits, très probablement de Type 4 (30–38, taille de bille micron) ou Type 5 (15–25, taille de bille micron), une pâte de poudre à souder sera utilisée. Cela permet une augmentation du volume de soudure pour des empreintes plus petites et fournit un joint de soudure amélioré. Les chimies de flux varieront; cependant, la plupart des maisons d'assemblage utilisent une formulation non propre.

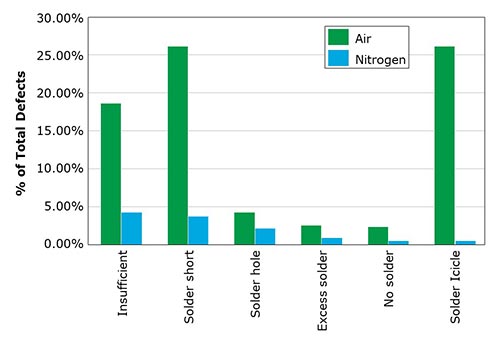

Lors de l'utilisation de la poudre de soudure de petit micron, la poudre a tendance à s'oxyder plus rapidement pendant le processus de refusion. Cela est dû à l'augmentation du volume de surface et à la moindre dissolution d'oxyde dans la masse de soudure. Dans un processus de refusion dans une atmosphère d'air pour une soudure sans plomb, les chimies de flux commencent à polymériser et perdent leur capacité de flux, entraînant un mauvais mouillage, des joints de soudure insuffisants et d'autres problèmes de défauts.

L'utilisation d'une atmosphère d'azote dans le four de refusion, avec un niveau d'oxygène maximum de 1000 ppm dans la zone de refusion, offre une fenêtre de traitement plus large et moins de problèmes de traitement d'assemblage. L'atmosphère d'azote réduit la polymérisation du flux, permettant un meilleur mouillage de la soudure et une meilleure qualité du joint de soudure. Un autre avantage supplémentaire de l'utilisation d'azote est que la poudre de soudure ne s'oxyde pas et permet un meilleur mouillage.

Si vous souhaitez comprendre comment l'utilisation d'azote dans votre processus de refusion SMT (montage en surface) peut améliorer votre processus d'assemblage HDI et réduire les coûts, veuillez contacter Air Products pour une évaluation de votre processus d'assemblage et découvrez comment notre équipe d'experts peut vous aider.